جک یا سیلندر پنوماتیک چیست؟

سیلندر یا جک پنوماتیک، انرژی نهفته در هوای فشرده را به حرکت خطی رفت و برگشتی تبدیل میکند. استفاده از آنها بسیار ساده و آسان است و به عنوان یک راهحل منطقی برای عمل های مکانیکی و جابرجایی بارها به صورت خطی به شمار میآید، به همین دلیل به طور معمول در ماشینآلات کارخانجات و فرآیندهای صنعتی بزرگ و کوچک مورد استفاده قرار میگیرند.در این مطلب اطلاعات جامع و کاملی در مورد نحوهی کار سیلندرهای پنوماتیک اعم از انواع مختلف سیلندرهای پنوماتیک، خصوصیات فنی آنها، و اینکه چگونه برای مصارف گوناگون انتخاب میشوند ارائه خواهد شد.

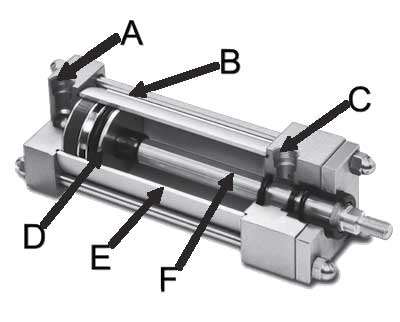

اجزای داخلی جک یا سیلندر پنوماتیک

شکل 2 اجزای اصلی یک سیلندر پنوماتیک دو طرفه را نشان میدهد.

پورت کفشک سیلندر (A): پورت در انتهای پشتی سیلندر پنوماتیک که هوای فشرده میتواند وارد یا خارج شود.

میل مهار (B): میلمهارها میلههای بلندی هستند که سیلندر پنوماتیک را دور هم نگه میدارند. آنها به طول سیلندر پنوماتیک امتداد دارند و سرپوشهای کلاهک و انتهای میل را به هم متصل میکنند.

پورت سر سیلندر (C): پورتی میباشد در سرسیلندر پنوماتیک وجود دارد که هوای فشرده میتواند از طریق آن وارد یا خارج شود.

پیستون (D): قطعه ای به شکل دیسک که در داخل سیلندر حرکت میکند. این قطعه بر اثر تغییرات فشار هوایی که به سطح مقطع آن وارد میشود حرکت میکند و به میله پیستون متصل است.

پروفیل یا لوله سیلندر (E): بدنه استوانهای یا پروفیلی میباشدکه پیستون و بقیه قطعات را در خود جای میدهد.

میله یا شافت پیستون (F): شافت پیستون به پیستون متصل شده و همراه آن حرکت میکند تا حرکت خطی ایجاد کند. انتهای شافت پیستون معمولاً به رزوه میباشد که از طریق رزوه ها به یک دوشاخه متصل شده یا به صورت مستقیم حرکت خطی را منتقل میکند.

اصول کار سیلندر پنوماتیک

اصول کلی کار یک سیلندر پنوماتیک به این بستگی دارد که آیا سیلندر یک طرفه یا دوطرفه است. در این مطلب به شما اطلاعاتی در این مورد ارائه میشود، اما برای اطلاعات بیشتر مقاله ما در مورد تفاوت سیلندر یک طرفه و دوطرفه پنوماتیک را ببینید.

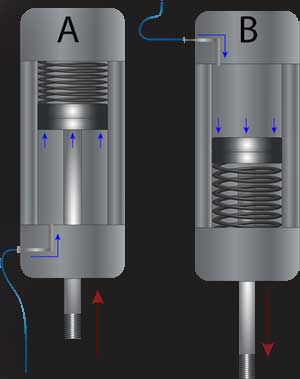

سیلندر یک طرفه پنوماتیک

یک سیلندر پنوماتیک یک طرفه از هوای فشرده برای هل دادن پیستون تنها در یک جهت استفاده میکند.زیرا با استفاده از یک فنر مکانیکی پیستون را به موقعیت اولیهی خود برمیگرداند. شکل ۳ دو امکان طراحی را نشان میدهد. برچسب A شکل ۳ نشان میدهد که از فنر برای هل دادن پیستون به بیرون استفاده میشود و هوای فشرده پیستون را به داخل میکشد. برچسب B شکل ۳ نشان میدهد که از فنر برای کشیدن پیستون به داخل استفاده شده و هوای فشرده برای هل کردن پیستون به بیرون به کار برده میشود. سیلندرهای تک کاره معمولا برای کاربردهای ایمنی در قطع سیستم مدار که نیاز به قرارگرفتن پیستون در یک موقعیت اولیه خود در هنگام از دست رفتن هوای فشرده دارند، استفاده میشوند.

به دلیل نیروی مخالف فنر، سیلندرهای پنوماتیک یک طرفه نمیتوانند نیروی خروجی ثابتی در طول حرکت پیستون فراهم کنند. علاوه بر این، به دلیل فضای لازم برای فنر فشرده، حد حرکت سیلندرهای یک طرفه محدود میشود.

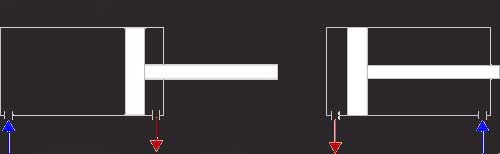

سیلندر پنوماتیک دو طرفه

سیلندرهای پنوماتیک دو طرفه امکان کنترل کامل حرکت پیستون را فراهم میکنند. شکل ۴ نشان میدهد که چگونه پیستون و شافت پیستون هنگام ورود هوای فشرده به پورت های ورودی باعث حرکت خطی شافت میشود.

موقعیت مثبت (A): شافت از بدنه بیرون کشیده شده است.

موقعیت منفی (B): شافت به داخل بدنه کشیده شده است.

هوای فشرده از طریق پورت ته سیلندر وارد شده و پیستون را به جلو هل میدهد که باعث بیرون آمدن شافت پیستون میشود (شکل ۳ برچسب خورده A). هوا از پورت سر سیلندر خارج میشود. برای برگرداندن میله پیستون، هوای فشرده از طریق پورت سر سیلندر وارد شده که باعث خروج هوا از پورت ته سیلندر و بازگشت پیستون به داخل میشود (شکل ۳ برچسب خورده B).

سیلندرهای پنوماتیک دو طرفه امکان کنترل کامل، افزایش طول حرکت پیستون و یک نیروی خروجی ثابت در طول کل حرکت را فراهم میکنند. از آنجایی که آنها از هوای فشرده در هر دو جهت استفاده میکنند، انرژی بیشتری مصرف میکنند. همچنین، آنها قادر به کارکرد با نرخ ضریب بالاتر هستند. با این حال، سیلندر دو طرفه برای سیستمهایی که نیاز به قرارگیری سیلندر در یک موقعیت معین در زمان خرابی و از دست رفتن هوای فشرده دارند، قابل استفاده نیست.

طول حرکت، سرعت، و زمان

طول حرکت، زمان حرکت کامل و سرعت یک سیلندر پنوماتیک، تأثیر قابل توجهی روی عملکرد و کارایی سیلندر در یک سیستم دارند.

طول حرکت: طول حرکت یک سیلندر پنوماتیک، بیشینه فاصلهای است که سیلندر پنوماتیک میتواند بار خود را حرکت دهد.

زمان حرکت کامل: زمان لازم برای حرکت شافت سیلندر از حالت کاملاً بازشده به حالت کاملاً بستهشده یا برعکس.

سرعت: سرعت میله پیستون با تقسیم طول حرکت بر زمان حرکت تعیین میشود.

محاسبه نیرو

برای انتخاب یک سیلندر پنوماتیک، ابتدا مهم است که درک کنیم چه میزان نیرو برای حرکت دادن بار با سرعت مورد نظر لازم است. سیلندر انتخاب شده برای جابجایی بار باید دارای ظرفیت نیرویی کمی بیشتر از نیروی لازم برای حرکت دادن بار باشد.

استانداردها

طراحیهای لوله های سیلندر پنوماتیک به طور معمول به استانداردهای ISO پایبند هستند که به آنها اجازه می دهد تا با محصولات تولید کنندگان مختلف قابل تعویض باشند. بنابراین ابعاد نصب، قطر استوانه و تمامی پارامتر های ابعاد و اندازه همگی پایبند یک استاندارد جهانی هستند.

نکته :

حرکت شافت در یک سیلندر پنوماتیک می تواند بسیار سریع باشد، چون هوای فشرده به سرعت وارد سیلندر می شود. این حرکت سریع می تواند زمانی که شافت به انتها یا ابتدای کورس رسیده باعث ایجاد ضربه شدید به سر سیلندر یا ته سیلندر شود. این ضربه آسیبی را بر روی اجزای سیلندر هوای فشرده تحمیل می کند، صدا ایجاد می کند و ارتعاش را به ساختار ماشین منتقل می کند. برای جلوگیری از این مشکل در قسمت داخلی سر سیلندر و ته سیلندر و برای کاهش سرعت ضربه از ترمز های پنوماتیکی استفاده میگردد.

در زیر به چند نمونه از این ترمز ها اشاره میکنیم :

جذب کننده های شوک انعطاف پذیر: این جذب کننده های شوک برای سرعت عملیاتی کم، بار های کم و ضربه های کوتاه مناسب تر هستند. مواد آنها اغلب الاستومرها هستند که به صورت حلقه می آیند.(حلقه های لاستیکی که در زمان وارد شدن سر شافت یا انتهای شافت به داخل آن باعث کاهش سرعت و ضربه میگردند)

ترمز های پنوماتیکی با قابلیت کنترل جریان خروجی: این نوع ترمز ها برای سیلندرهای هوای بزرگتر با سرعت های کم و قدرت زیاد استفاده میگردد. به این صورت که زمانی که شافت به انتهای کورس نزدیک میشود این ترمز با محدود کردن مسیر جریان هوای خروجی از سرعت شافت کاسته و عملکرد ترمزی ایجاد میکند.

لوازم جانبی سیلندر هوا

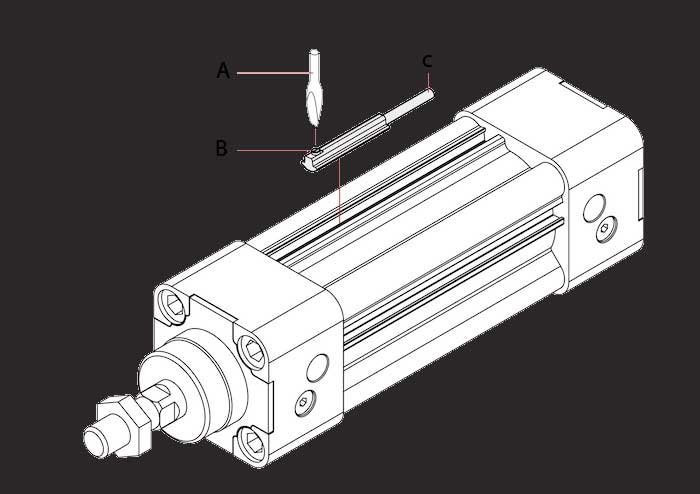

بازخورد موقعیت پیستون (سنسور های تشخیص موقعیت شافت جک)

سنسورهای سیلندر هوای فشرده بازخورد موقعیت پیستون را به سیستم کنترل در ماشین آلات و تجهیزات واحد کنترل مدار می دهند. معمولا تمامی پیستون های سیلندر های پنوماتیکی درای یک مگنت (آهن ربا) حلقوی هستند که دور پیستون رو احاطه کرده است مانند پکینگ های آب بندی پیستون (برای آشنایی بیشتر با پکینگ ها کلیک کنید). یک سنسور که به میدان مغناطیسی مگنت حساس بوده می تواند بر روی بدنه سیلندر هوا نصب شود، همانطور که در شکل 6 نشان داده شده است تا موقعیت پیستون را با توجه به موقعیت مگنت که روی پیستون نصب است تشخیص دهد. بسته به اینکه سنسور کجا نصب شده است، می تواند موقعیت شافت یا موقعیت های مختلف در طول بدنه سیلندر را تشخیص داد. اگر بازخورد چند موقعیتی نیاز باشد، می توان چندین سنسور برای این کار استفاده کرد.

تجهیزات نصب

تجهیزات نصب برای نصب سیلندرهای پنوماتیک شامل موارد زیادی میشوند که تمامی آنها برای اتصال بدنه جک پنوماتیک و شافت آن به شاسی دستگاه و محل مورد نظر جهت انتقال نیرو استفاده می شوند. آنها معمولاً بر اساس استاندارد ISO طراحی شده اند. تجهیزات نصب بر عملکرد سیستم، قابلیت اعتماد و طراحی کلی تأثیر می گذارد. فلنج ها، لولا ها، نبشی ها، براکت های زاویه ایی، دوشاخه و غرغری چشمی فقط برخی از تجهیزات نصب هستند.

در اینجا میتوانید اطلاعات بیشتری در مورد تجهیزات نصب کسب کنید.کلیک کنید

نمادها

ISO نمادهای خوب تعریف شده ای برای سیلندرهای بادی توسعه داده است تا وظایف آنها را در نقشه های نمایی تشخیص دهند. این نمادها مستقل از استانداردهای ISO سیلندرهای بادی، قطر یا ضربه هستند.

معیارهای انتخاب

انتخاب یک جک پنوماتیک بستگی به عوامل زیر دارد. مقاله ما راجع به انتخاب جک پنوماتیک را بخوانید تا بیشتر در مورد هر یک از معیارهای انتخاب جک پنوماتیک بدانید:

نیرو

طول کورس

مدل نصب

موقعیت پیستون

قطر سیلندر

فشار کاری

پارامتر های اندازه نصب

استانداردهای ISO

نگهداری سیلندر یا جک پنوماتیک

سیلندرهای پنوماتیک قابل اعتماد هستند اما ممکن است در طول زمانی که از آنها در سیستم های پنوماتیکی استفاده میشود دچار آسیب دیدگی و فرسایش شوند. این موضوع منجر به عملکرد نامطلوب و در بدترین حالت، خرابی میشود. نگهداری مناسب شامل بازرسی دوره ایی و منظم و تعمیرات است که میتواند به پیشگیری از مشکلات در سیلندر کمک کند و عمر آن را افزایش دهد.

در زیر چند ویدئو از عملکر جک های پنوماتیکی مشاهده میکنید :

انواع جک یا سیلندر پنوماتیک

سیلندرهای چهارمیل یا سری SC :

سیلندر پنوماتیک چهار میل یا مدل SC، یکی از انواع سیلندرهای پنوماتیک هستند که در صنایع مختلف برای ایجاد حرکت و نیروی خطی بر اثر جریان هوای فشرده استفاده میشود. این مدل از سیلندرهای پنوماتیک برای کاربردهای استاندارد طراحی شده است و معمولاً از یک لوله سیلندری و چهار میل نگهدارنده که کل سیلندر و اجزای آن را به صورت یک مجموعه نگه میدارد تشکیل شده و میتواند فشار هوایی در محدوده یک مقدار مشخص (10 بار) را تحمل کنند.

کاربرد اصلی سیلندرهای پنوماتیک مدل SC در بخشهایی از صنعت است که نیاز به حرکت دقیق، کنترل شده و قابل تکرار است میباشد. این سیلندرها ممکن است در ماشینآلات بستهبندی، اتوماسیون خطوط مونتاژ، سیستمهای مکانیکی پیچیده، روباتیک و بسیاری سایر فرآیندهای صنعتی که نیاز به نیروی پنوماتیک دارند، استفاده شوند.

سیلندرهای SC به دلیل ساختار استاندارد و قابلیت اطمینانشان، بسیار محبوب هستند و میتوانند در محیطهایی با شرایط کاری متفاوت مورد استفاده قرار گیرند. از این سیلندرها برای بلند کردن، فشار دادن، حمل کردن، مونتاژ کردن یا جدا کردن قطعات در فرایندهای صنعتی استفاده میشود.

قابل ذکر است این نوع از سیلندر ها از لحاظ قیمت نسبت به سایر سیلندرها پنوماتیک دارای قیمت تمام شده اقتصادی تری میباشند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندرهای سری DNC

سیلندر پنوماتیک DNC یک نوع سیلندر است که طراحی آن بر اساس استانداردهای ISO 15552 انجام شده است. این سیلندرها با بهرهگیری از طراحی مدرن و دقیق، برای انجام کارهایی با دقت بالا و طول عمر زیاد در محیطهای صنعتی طراحی شدهاند. ویژگیهای بارز سیلندرهای DNC عبارتند از:

سیلندرهای DNC بر اساس استانداردهای بینالمللی ISO 15552 ساخته میشوند، که این امر باعث میشود ابعاد و انطباقپذیری آنها با سایر قطعات این استاندارد زیاد باشد.

این سیلندرها طراحی مدولار دارند که اجازه میدهد اجزایی همچون حسگرها و تجهیزات نصب به راحتی به آنها اضافه یا برداشته شوند.

بدنهی سیلندر های DNC معمولاً از آلومینیوم با پروفیل مربعی است که شیارهایی برای نصب حسگرها و لوازم جانبی دارد.

بسیاری از سیلندرهای DNC دارای پیستونهای مغناطیسی هستند که امکان کار با حسگرهای مغناطیسی را فراهم میآورد تا موقعیت پیستون به طور دقیق تعیین شود.

تفاوت سیلندر DNC با سایر سیلندرهای پنوماتیک به خصوصیات متمایز کنندهای مانند استانداردهای ISO، طراحی بدنه، نوع متریال، ویژگیهای پیستون و سازگاری با سیستمهای حسگری برمیگردد. در حالی که سایر سیلندرهای پنوماتیک ممکن است بر اساس استانداردهای مختلفی ساخته شوند یا طرحهای متفاوتی داشته باشند که برای کاربردهای خاص مناسب باشند.

به عنوان مثال، سیلندرهای کامپکت ممکن است برای محیطهایی که فضای محدودی دارند ایدهآل باشند، در حالی که سیلندرهای DNC برای برنامههای کاربردی استاندارد طراحی شده و کاربردهایی که نیاز به تعویض و نگهداری آسان دارند مناسب هستند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندرهای قلمی یا گرد

سیلندر پنوماتیک گرد نوعی از سیلندرهای پنوماتیک است که بدنهای با شکل دایرهای دارد و برای تبدیل انرژی فشردهای هوا به حرکت خطی استفاده میشود. این نوع سیلندر به دلیل شکل ظاهریاش سیلندر گرد نامیده میشود.

تفاوتهای سیلندر پنوماتیک گرد با سایر سیلندرهای پنوماتیک نظیر سیلندرهای مربعی (مستطیلی) در ویژگیهای زیر قابل شناسایی است:

سیندرهای گرد دارای بدنهای با مقطع دایرهای هستند، در حالی که سیلندرهای سایر انواع ممکن است شکل مربعی، مستطیلی یا سایر طرحها داشته باشند.

با توجه به شکل گرد، این سیلندرها اغلب ساختار سادهتری دارند و ممکن است از نظر تولید و تهیه مقرون به صرفهتر باشند.

نصب سیلندرهای گرد به طور معمول سادهتر است و اغلب در کاربردهایی استفاده میشوند که نیاز به حرکت خطی مستقیم دارند و معمولا از طریق رزوه های تعبیه شده در ته سیلندر به راحتی مانند یک پیچ به محص نصب متصل میگردند.

به دلیل شکل دایرهای، این سیلندرها ممکن است در برابر فشارهای بالا و متوسط مقاومت بهتری ارائه دهند.

این سیلدر ها میتوانند در محیطهای مختلف صنعتی که نیازمند حرکت های خطی دقیق و سریع و با قابلیت اعتماد بالا هستند به کار روند.

با این حال، انتخاب نوع سیلندر پنوماتیک به کاربرد خاصی که برای آن مورد استفاده قرار میگیرد و نیازهای مکانیکی و طراحی مرتبط بستگی دارد. در هر موقعیتی، باید توجه داشت که کدام نوع سیلندر از نظر قابلیتهای فنی و اقتصادی مناسبتر است.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندرهای کامپکت

سیلندر کامپکت یک نوع دیگر از جک های پنوماتیکی است که معمولاً با هدف صرفهجویی در فضا و کاهش ابعاد طراحی شده است. این سیلندرها کوچک، با وزن سبک و طراحی فشرده هستند که به آنها اجازه میدهد در فضاهای کوچک یا درون سیستمهایی با فضای محدود به آسانی جایگذاری شوند.

تفاوتهای اصلی سیلندرهای پنوماتیک کامپکت با سایر سیلندرهای پنوماتیک در اندازه، طراحی و کاربرد آنها میباشد :

اندازه و وزن: سیلندرهای کامپکت به دلیل طراحی فشرده خود اندازه و وزن کمتری نسبت به انواع استاندارد دارند.

طراحی: طراحی فشرده این سیلندرها اغلب با کاهش حجم مواد و حداقلسازی فضای مورد نیاز انجام شده است. برخی از آنها با ساختار یکپارچه، استفاده از پیستونهای کوچکتر کوتاه تر شدهاند.

محدوده حرکت: سیلندرهای کامپکت ممکن است به دلیل ابعاد کوچکتر، محدوده حرکت محدودتری نسبت به سایر سیلندرهای پنوماتیک داشته باشند.

کارایی: برخی از سیلندرهای کامپکت میتوانند فشار بالایی را برای انجام کار دریافت کنند، گرچه این ممکن است به طول عمر کمتر قطعات منجر شود.

کاربرد: به دلیل فضای کمتری که اشغال میکنند، در دستگاهها و ماشینآلاتی که محدودیت فضا دارند به کار میروند.

در حین انتخاب سیلندر پنوماتیک لازم است که محیط کاری، نیازهای حرکتی، بار موردنیاز، و فضایی که در اختیار است را در نظر گرفت تا سیلندری که مناسب ترین کارایی را دارد انتخاب گردد. سیلندرهای کامپکت برای کاربردهایی که نیاز به دقت بالا و سرعت بالای عملکرد دارند مناسب میباشند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

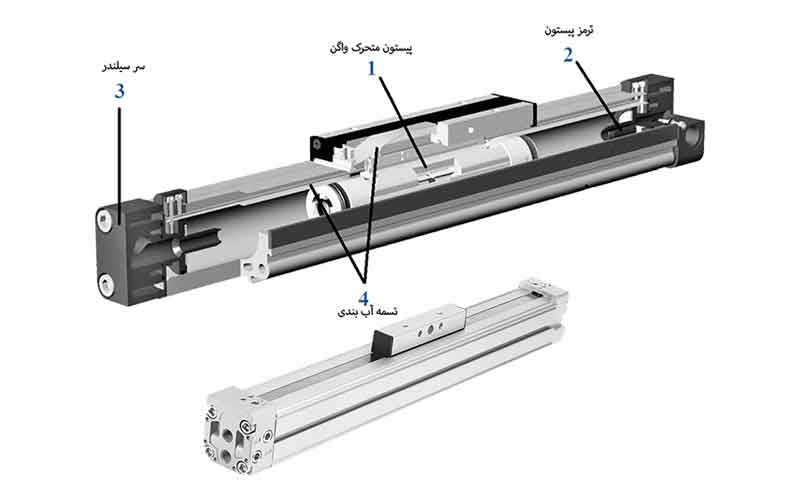

سیلندرهای رادلس یا بدون شافت

سیلندر رادلس (Rodless Cylinder) نوعی از سیلندرهای پنوماتیک است که در آن از شافت پیستون (Rod) استفاده نمیشود.

به جای حرکت پیستون با شافت، یک واگن یا کاریاژ (Carriage) بالای شیاری که روی بدنه سیلندر تعبیه شده، حرکت میکند.

سیلندر رادلس برای تولید حرکت خطی بدون نیاز به فضای اضافه در انتهای مسیر حرکتی شافت پیستون طراحی شده است.

تفاوتهای اصلی سیلندر رادلس با سایر سیلندرهای پنوماتیکی که دارای شافت هستند:

حفظ فضا: در سیلندرهای معمولی با شافت (Rod-Type Cylinders)، شافت از یک طرف سیلندر خارج میشود و به همان اندازه فضای اضافی برای حرکت شافت نیاز است. در سیلندر رادلس، چنین فضایی لازم نیست و بنابراین برای مکانهایی با محدودیت فضا مناسب است.

دامنهی حرکت خطی: سیلندرهای رادلس میتوانند بر مسافتهای طولانیتر حرکت کنند بدون اینکه طول کل سیلندر به شدت افزایش یابد.

خطی بودن نیرو: در سیلندرهای رادلس، نیروی تولید شده تماماً در یک خط مستقیم اعمال میشود، بدون اینکه نیروی جانبی به مانند سیلندرهای دارای شافت به اجزاء سیلندر وارد شود.

انتقال قدرت: در سیلندرهای رادلس، قدرت از طریق المانهای مغناطیسی یا مکانیکی مانند حلقههای مهر و موم یا کابلها انتقال مییابد تا واگن (Carriage) حرکت کند.

ساختار پیچیدهتر: سیلندرهای رادلس معمولاً ساختاری پیچیدهتر در مقایسه با سیلندرهای معمولی دارند که ممکن است نیازمند نگهداری و تعمیرات بیشتری باشند.

به دلیل مزایای خاصی که سیلندرهای رادلس ارائه میدهند، آنها در برنامههای صنعتی خاصی که نیاز به حرکت خطی مستقیم، حفظ فضای کم و حرکتهای طولانی را دارد، مورد استفاده قرار میگیرند.

سیستم آب بندی سیلندر های رادلس به کلی با سیلدر های دیگر متفاوت میباشد و به این صورت است که برای آب بندی هوای فشرده ایی که که واگن محرک سیلندر را به حرکت در می آورد از تسمه هایی خاص در طول امتداد حرکت واگن (Carriage) استفاده میگردد که دارای طراحی خاص و دقیقی میباشند و معمولا از آلیاژ استیل ضد زنگ میباشند.

تکنولوژِ تولید این نوع تسمه های آب بندی خاص بوده و در کشور های محدودی تولید میشود.

تسمههای فلزی برای آب بندی در سیلندرهای رادلس، به آببندهایی اشاره دارند که برای جلوگیری از نشت هوا از داخل سیلندر به بیرون و برعکس، استفاده میشوند. در سیلندرهای رادلس، به دلیل وجود شکاف یا مسیر حرکت واگن (که همان بخش متحرکِ بدون شافت پیستون است)، استفاده از آب بندیهای دقیق و موثر بسیار مهم است تا سیستم کارآمد بماند و نشت هوای کمتری داشته باشد.

آب بندهای فلزی در برخی از طراحیهای سیلندر رادلس به کار رفته و به صورت فلز خمیده شده، یا تسمههای فلزی حاوی مواد آب بندی نرمتر میباشند که در شکاف حرکتی واگن قرار میگیرند. هدف از استفاده از این تسمههای فلزی، ارائه یک سطح مقاوم و بادوام است که بتواند در برابر فشارهای بالا و سایش ناشی از حرکت مداوم واگن مقاومت کند.

به طور خاص، این تسمهها غالباً به صورت گوشهدار یا با پروفیلهای خاص طراحی میشوند تا بطور موثر در شیارهای مربوط به خود در داخل بدنه سیلندر قرار گیرند و یک پوشش محافظ در برابر نشت هوا ایجاد کنند. این تسمهها همچنین میتوانند دارای اجزای الاستومری یا پلیمری باشند که در تماس با سطوح فلزی قرار میگیرند تا اطمینان حاصل شود که آببندی به خوبی عمل میکند و عمر طولانیتری دارد.

بسته به کاربرد و محیط کار سیلندر رادلس، ممکن است مواد و طراحیهای مختلفی برای آب بندیهای فلزی به کار روند تا بهترین عملکرد را در شرایط خاص فراهم آورند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندرهای تاندم

سیلندر پنوماتیک تاندم نوعی سیلندر پنوماتیک است که در آن دو یا چند سیلندر به صورت موازی به هم متصل شدهاند تا نیروی خروجی بیشتری تولید کنند. در این نوع سیلندر، محفظههای هوای فشرده هر یک از سیلندرهای پنوماتیک همزمان پر و تخلیه میشوند، البته این فرآیند کاملا هماهنگ است تا حرکتی یکنواخت و قدرتمند داشته باشند.

سیستم پنوماتیک به طور کلی از هوای فشرده برای ایجاد حرکت و انجام کار استفاده میکند. در سیلندر پنوماتیک تاندم، هنگامی که هوای فشرده وارد می شود، پیستونها در تمام سیلندرهای متصل شده به یکدیگر حرکت میکنند. این امر نیروی فشاری را که میتوان برای بلند کردن، فشار دادن، کشیدن یا سایر اعمال مکانیکی استفاده کرد، به میزان قابل توجهی افزایش میدهد.

این نوع سیلندرها معمولاً در مواردی استفاده میشوند که نیاز به نیروی زیاد است ولی فضای کافی برای استفاده از سیلندرهای بزرگتر وجود ندارد. استفاده از سیلندرهای تاندم این امکان را میدهد که مزایای نیروی بزرگتر را در یک فضای کوچکتر به دست آورد.

درک نحوه کارکرد سیلندر پنوماتیک تاندم به فهمیدن مکانیزم سیلندرهای پنوماتیک انفرادی و نحوه همکاری آنها با یکدیگر بستگی دارد. هر سیلندر پیستونی دارد که در داخل یک محفظه سیلندری حرکت میکند. وقتی هوای فشرده وارد یک طرف پیستون میشود، پیستون به سمت مخالف حرکت میکند و با تخلیه هوا از آن طرف، پیستون به موقعیت اولیه باز میگردد. در سیلندرهای تاندم، این فرآیند به صورت هماهنگ در تمام سیلندرها انجام میگیرد، که نتیجهاش افزایش مجموع نیروی تولیدی است.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندر های تلسکوپی

سیلندر پنوماتیک تلسکوپی نوعی از سیلندر است که دارای چند سیلندر یا بخش تلسکوپی هستند. هر سیلندر دارای قطر متفاوتی است و داخل سیلندری بزرگتر جای میگیرد. این سیلندرها برای تولید حرکت خطی با استفاده از فشار هوا طراحی شدهاند و از آنجا که میتوانند فشار بیشتری را در فضای کمتری فراهم کنند، معمولاً در مواردی کاربرد دارند که نیاز به حرکت با طول زیاد میباشد و فضای محدود برای نصب وجود دارد.

عملکرد این سیلندرها به این صورت است که با اعمال فشار هوای فشرده از یک منبع تامین کننده، هر سیلندر به ترتیب از بزرگ به کوچک شروع به بیرون آمدن میکند. این امر سبب میشود که سیلندر بتواند یک شافت را با حرکت خطی و با طولی چند برابر طول خود هنگام جمع بودن حرکت دهد. با برداشتن فشار، یک سیستم بازگشتی (معمولا فنر یا فشار هوای مخالف) باعث جمع شدن سیلندر میشود و شافت به داخل باز میگردد.

سیلندرهای تلسکوپی در ماشینآلات صنعتی، خودروهای سنگین، تجهیزات بالابر و سایر کاربردها که نیاز به حرکت خطی با حداکثر فاصله در فضای محدود وجود دارد، مورد استفاده قرار میگیرند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید

سیلندر های دورانی

سیلندر پنوماتیک دورانی نوعی از سیلندرهای پنوماتیک است که به جای حرکت خطی، قابلیت ایجاد حرکت دورانی را دارا میباشد. این دستگاهها اغلب برای برنامههایی استفاده میشوند که نیاز به چرخش قطعه کار، تنظیم موقعیت دقیق، یا اجرای یک سیکل دورانی دارند.

عملکرد سیلندرهای پنوماتیک دورانی:

سیلندر پنوماتیک دورانی عموماً از یک پیستون و یک شافت دورانی تشکیل شده است که پیستون با فشار هوای فشرده به حرکت درمیآید. به جای اینکه پیستون به صورت رفت و برگشتی حرکت کند، یک مکانیسم داخلی مثل چرخ دنده، کم و زیاد کردن حجم هوا یا استفاده از مارپیچ، پیستون را به حرکت دورانی وادار میکند.

عملکرد این سیلندرها معمولا به این شکل است:

ورود هوای فشرده: هوای فشرده از طریق پورت ورودی وارد سیلندر میشود و به پیستون فشار وارد میکند.

تبدیل حرکت خطی به دورانی: سیستم مکانیکی داخل سیلندر (مثلاً چرخ دنده یا مارپیچ) تحت فشار هوای وارده، پیستون را به حرکت دورانی تبدیل میکند.

کنترل جهت: با تغییر مسیر هوای فشرده، جهت چرخش میتواند تغییر کند. این به وسیله شیرهای کنترل کننده هوا امکانپذیر است.

محدوده چرخش: محدوده چرخش ممکن است از چند درجه تا چند صد درجه متغیر باشد، بسته به طراحی سیلندر.

تنظیم سرعت و گشتاور: این قابلیتها اغلب با استفاده از تنظیمات جریان هوا و شیرهای کنترل فشار قابل تنظیم هستند.

در شکل زیر نمونه ای از این سیلندر و میتوانید مشاهده کنید